Wielu użytkowników maszyn przemysłowych, rolniczych czy transportowych zdaje sobie sprawę z roli łożysk, ale niewielu zastanawia się nad tym, jak istotna dla pracy całego układu jest ich oprawa. Tymczasem odpowiednio dobrana obudowa łożyska ma bezpośredni wpływ na trwałość, stabilność i niezawodność całego mechanizmu. W niniejszym artykule przyjrzymy się, jaką funkcję pełni oprawa łożyskowa, jakie są jej rodzaje oraz na co zwrócić uwagę przy jej doborze. Czy niepozorna osłona może realnie wpłynąć na awaryjność elementów tocznych? Sprawdź, jak wiedza z tego obszaru przekłada się na praktykę w codziennej eksploatacji urządzeń.

Znaczenie oprawy w konstrukcji mechanicznej

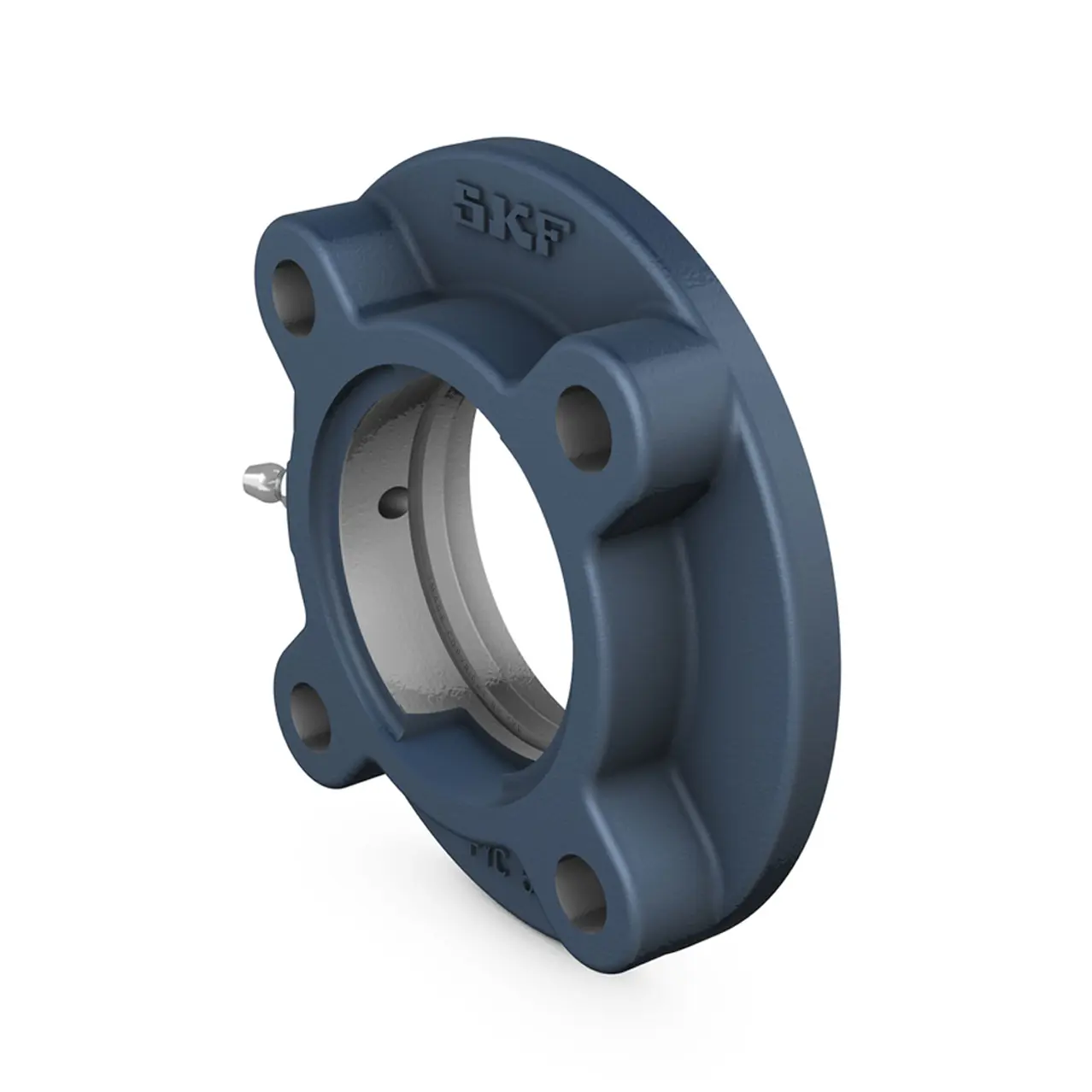

Układ toczny nie działa w oderwaniu od otoczenia – jego prawidłowa praca zależy nie tylko od samych łożysk, lecz również od sposobu ich osadzenia. W tym kontekście oprawa łożyska pełni funkcję nie tylko mocującą, ale też ochronną i stabilizującą. Stanowi ona pośredni element między korpusem maszyny a samym łożyskiem, dzięki czemu ogranicza drgania i zmniejsza wpływ niekorzystnych czynników zewnętrznych, takich jak kurz, wilgoć czy zmiany temperatury. W zależności od konstrukcji i warunków pracy, wyróżnia się m.in. oprawy dzielone, kołnierzowe, stojakowe oraz napinające. Każda z nich jest przeznaczona do konkretnego typu obciążenia oraz ułożyskowania – np. oprawa łożyska kulkowego stosowana jest tam, gdzie występują mniejsze siły i wymagany jest łatwy montaż. W bardziej wymagających aplikacjach, jak wały transmisyjne w przemyśle ciężkim, stosuje się często warianty z uszczelnieniem wielowargowym. Dobrze dobrana oprawa łożyskowa potrafi wydłużyć żywotność samego łożyska nawet kilkukrotnie, zwłaszcza w warunkach intensywnej eksploatacji. Warto także zaznaczyć, że błędny montaż lub niedopasowanie elementów mocujących może prowadzić do powstawania luzów lub przegrzewania, co w konsekwencji skutkuje szybkim zużyciem całego układu.

Materiały i konstrukcja – jak wpływają na efektywność

Materiał, z którego wykonana jest oprawa łożyskowa, nie pozostaje bez znaczenia dla funkcjonalności. Najczęściej stosowane są stopy żeliwa, ze względu na dobrą odporność na korozję i wibracje. W lżejszych konstrukcjach, np. w przemyśle spożywczym, można spotkać także oprawy wykonane z tworzyw sztucznych lub stali nierdzewnej, gdzie istotna jest odporność chemiczna i higieniczność.

Nie bez znaczenia pozostaje także geometria oprawy. Modele sferyczne umożliwiają lekkie wychylenia łożyska względem osi wału, co przydaje się przy niewielkich niedopasowaniach montażowych. Z kolei oprawy stojakowe, popularne w maszynach rolniczych, pozwalają na szybki demontaż w warunkach terenowych, bez konieczności zdejmowania całego zespołu napędowego.

W kontekście konserwacji warto wspomnieć o konstrukcjach umożliwiających doprowadzenie smaru lub oleju bezpośrednio do wnętrza łożyska. To rozwiązanie istotnie wpływa na wydłużenie okresów międzyserwisowych. Dobrze zaprojektowana obudowa łożyska może też uwzględniać rowki odprowadzające zanieczyszczenia albo specjalne pokrycia zabezpieczające powierzchnię przed agresywnym środowiskiem pracy.

Kryteria doboru oprawy w praktyce inżynierskiej

Wybierając konkretną oprawę łożyskową do aplikacji technicznej, należy uwzględnić szereg czynników. Kluczowe są m.in. rodzaj i wartość obciążeń, prędkość obrotowa wału, dostępna przestrzeń montażowa oraz środowisko pracy (wilgotność, zapylenie, wibracje, temperatura). Nie mniej ważne są aspekty związane z obsługą techniczną – w tym dostępność punktów smarowania czy możliwość szybkiego demontażu.

Przykładowo, w maszynach pracujących w trudnych warunkach terenowych, takich jak rozdrabniacze lub rozrzutniki, zaleca się stosowanie opraw o wzmocnionej konstrukcji i dobrej odporności na uderzenia. Z kolei w automatyce przemysłowej większy nacisk kładzie się na precyzję wykonania i szczelność konstrukcji.

Zdarza się także, że użytkownicy decydują się na modernizację istniejących instalacji poprzez wymianę samej oprawy bez ingerencji w łożysko. W takim przypadku ważne jest, by nowa obudowa łożyska była kompatybilna pod względem wymiarowym, ale jednocześnie lepiej dopasowana do aktualnych warunków eksploatacyjnych.

Zrozumienie różnic pomiędzy dostępnymi wariantami, a także poprawne określenie potrzeb aplikacji, pozwala uniknąć kosztownych przestojów i przedłuża żywotność całego układu napędowego. Obudowa, choć może wydawać się elementem drugoplanowym, odgrywa strategiczną rolę w niezawodnym działaniu mechanizmów obrotowych.